U savremenoj arhitektonskoj praksi, spoljašnji omotač objekta je obično kompozitan, pri čemu je jedan od slojeva izolacioni. Takav postupak čini da objekat bude energetski efikasan, što je dovelo do primene ustaljenih i proverenih rešenja kao što su kamena vuna ili ekspandirani polistiren odnosno stiropor. Zbog oblika stiropora, koji se proizvodi u vidu blokova, njegova upotreba je obično povezana sa dizajnom kubičnih formi. Ravne strane objekata služe kao dobra osnova za implementaciju blokova. Međutim, u želji za istraživanjem novih formi i izlaska iz statusa quo, dizajneri obično pribegavaju primeni fluidnih formi. U tom slučaju, stiropor može da posluži kao izuzetan resurs, zbog svojstva lake obrade i oblikovanja željene forme (Slika 1).

Slika 1 – Zid od ravno sečenih poliedarskih elemenata od stiropora, koji pokazuje mogućnost njegove lake obrade

Stiropor može da se seče veoma lako skalpelom ili zagrejanom žicom, kao i da se šmirgla i obrađuje glodalicom u cilju dobijanja željenih rezultata. Treba, ipak, uzeti u obzir da se u datim procesima pojavljuju određeni problemi. Sečenje zagrejanom žicom proizvodi štetna isparenja i nekorisne delove, dok šmirglanje i glodanje stvaraju sitne čestice koje su štetne za okolinu i skoro nemoguće za recikliranje. Veći komadi koji nastaju sečenjem skalpelom imaju veću mogućnost da se recikliraju, ali obično završe na deponiji komunalnog otpada prilikom čišćenja gradilišta.

Kada se svi ovi aspekti uzmu u obzir jasno je zaključiti zašto ne postoji veliki broj projekata koji koriste stiropor u svojstvu pravljenja zakrivljene fasade. Međutim, ako je moguće otkloniti suštinski problem proizvodnje otpadnog materijala, moguće je otvoriti nove mogućnosti za dostupnost fluidnih formi i učiniti ih pristupačnim. Stoga, dobro je postaviti odsustvo otpadnog materijala kao projektantski kriterijum prilikom procesa dizajna.

- Indrustrijski robot

- Indrustrijski robot

Uzimajući da je arhitektura interdisciplinarna nauka, proces dizajna uzima u obzir mnoštvo uticajnih faktora iz relevantnih oblasti stručnjaka. Svi ovi uticaji mogu da se pretvore u projektantske kriterijume, koje je potrebno uvesti u dizajnerski proces. Ranije, dizajnerska rešenja su se verifikovala u odnosu na projektantske kriterijume jedne oblasti stručnjaka, nakon čega bi se ceo proces nastavio za drugu stručnjačku oblast nakon toga. Jedan primer je slučaj gde bi arhitekte osmislile formu, nakon čega bi građevinci osmislili konstrukciju, nakon čega je potrebno smestiti instalacije u odnosu na formu i konstrukciju. Ovakav vid rada je uzrokovao da ukazani problemi jedne oblasti pokreću ceo dizajnerski proces ispočetka, počevši sa prvom disciplinom. Praksa je pokazala da rana integracija svih ovih faktora i kriterijuma čini ceo proces projektovanja finansijski i vremenski efikasnim. Na taj način, moguće je uvideti probleme odmah na početku procesa, umesto pravljenja kompromisnih rešenja duboko unutar razvojnog procesa dizajnerskog rešenja.

Stoga, kada se govori o pravljenju zakrivljene fasade od stiropora bez proizvodnje otpada, mora se uvesti i oblast fabrikovanja i primena alata koji će doprineti datom cilju. Kako glodanje ili šmirglanje nisu merodavne opcije zbog uticaja na životnu sredinu, a sečiva ne omogućavaju kreiranje prostornih fluidnih formi, najbolje rešenje predstavlja sečenje stiropora zagrejanom žicom. Kontrolom temperature, kao i postavkom filtera, moguće je smanjiti ili redukovati štetan uticaj isparenja na osobe i prirodu. Te, stoga implementacija sečenja stiropora zagrejanom žicom može da se uvede u ranu fazu dizajnerskog procesa. Pored toga, mora da se uzme u obzir i preciznost, koja je jedino garantovana primenom CNC mašina.

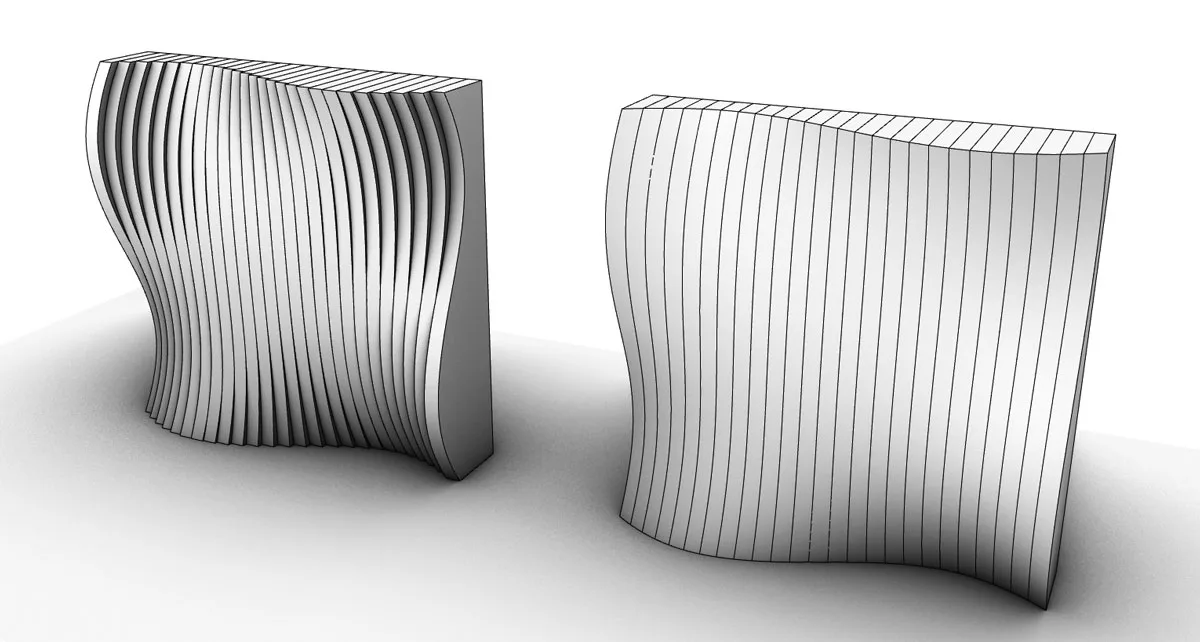

Slika 2 – Mogućnost interpretacije inicijalne zakrivljene forme od stiropora sečenjem zagrejanom žicom – levo elementima sečenim na 2D CNC mašini, desno, primenom industrijskog robota sa 6 stepeni slobode

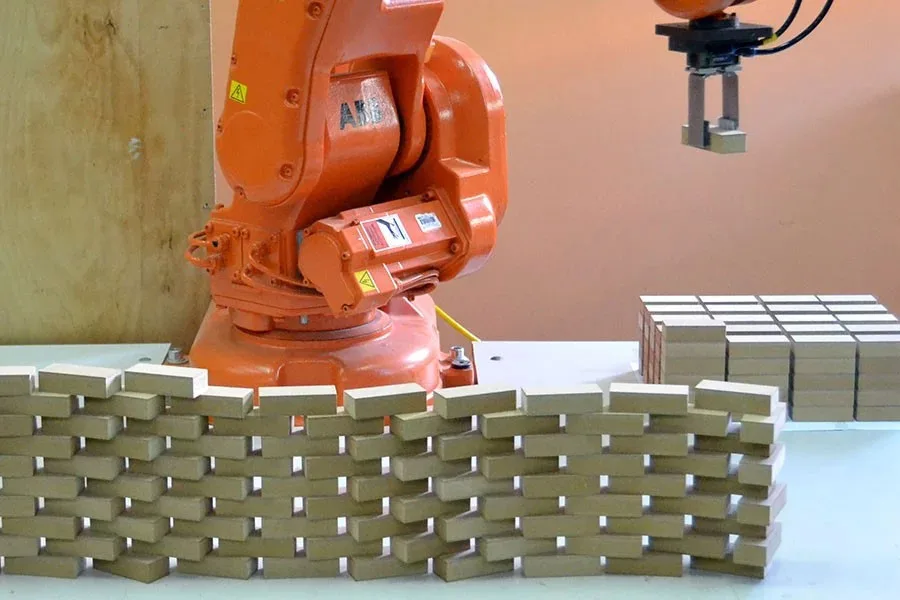

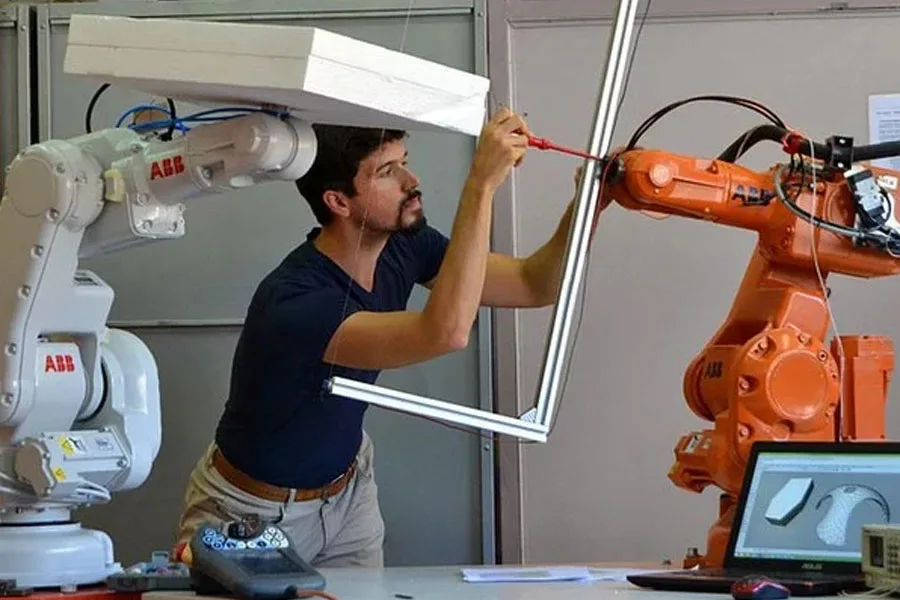

Primena standardnih CNC mašina sa pokretnim postoljem zauzima dosta mesta, a pritom omogućava samo sečenje u 2 ose. Ovakav pristup može da posluži za date svrhe kreiranja fluidnih formi od stiropora, ali uz velika ograničenja dizajnerskog rešenja, koje stoga mora da bude svedeno (Slika 2). Međutim, mašina koja može da omogući i preciznost i fleksibilnost prilikom kretanja u 3 ili više osa je industrijski robot. Industrijska robotika je samo jedna od oblasti koja je našla put ka integrisanju sa arhitekturom, doprinoseći prethodno pomenutoj interdisciplinarnosti. Velika preciznost robota svakako potiče od decenijskog razvoja i usavršavanja tehnologije izrade ovakvih mašina. Međutim, mesto gde industrijski robot zaista pokazuje koliko je precizan je u varenju armatura armirano-betonskih struktura direktno na gradilištu, slaganju perforiranog zida od opeka (Slika 3) ili 3D štampi primenom gline ili plastike.

Njegova uloga je svestrana što dovodi i do velike fleksibilnosti prilikom njegove upotrebe. Samom promenom alata, industrijski robot može da obavlja bilo koju drugu radnju ili funkciju, bez obzira da li je naučen manuelnim pomeranjem ili napisanim programom za dati slučaj. Industrijska robotika je prisutna i u Srbiji u Novom Sadu, što potvrđuje i međunarodna mapa primene robotike u kreativnim industrijama (International Map of Robots in the Creative Industry) (Slika 4). Nosilac ove titule je Centar za digitalni dizajn u Novom Sadu, koji je svojim projektima primene robotike uspeo da se istakne na ovoj listi. Sve prednosti primene industrijskog robota su evidentne u procesu arhitektonske fabrikacije, te je moguće iskoristiti ga u tom svojstvu i za projekat fabrikovanja fluidne fasade od stiropora. Jedino što još preostaje je integracija prethodnih kriterijuma u dizajnerski proces. Prilikom bilo kog dizajnerskog procesa, uvek je dobra praksa voditi se jednostavnim idejama i konceptima. Ako može da se objasni u jednoj rečenici ili jednom analogijom ili metaforom, tada je i ideja jasna u glavi dizajnera.

Slika 4 – Međunarodna mapa primene robotike u kreativnim industrijama sa Novim Sadom kao jednom od centara u Evropi

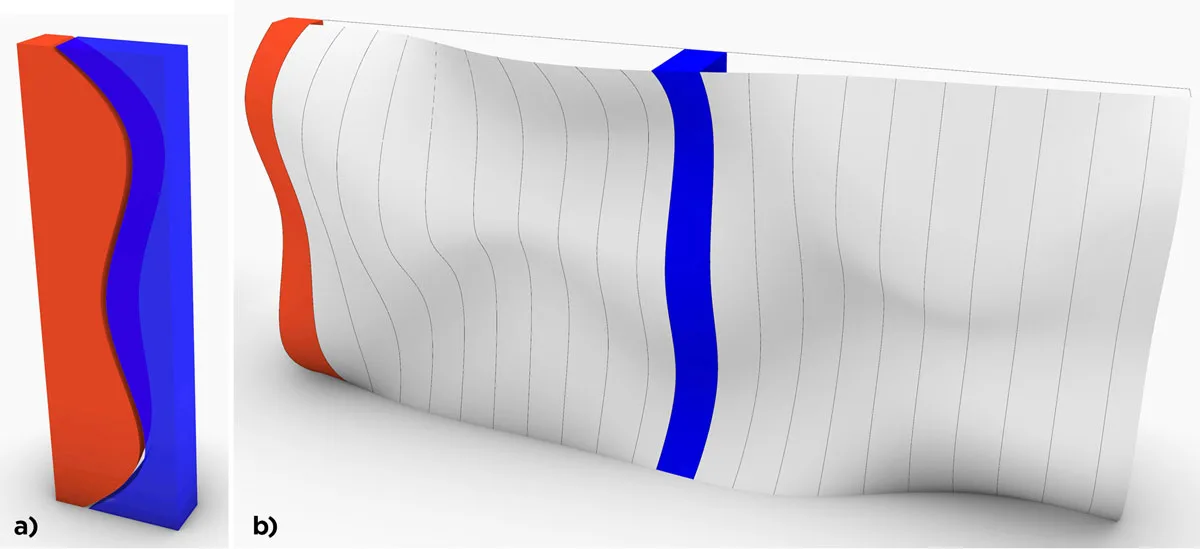

Sve potiče od pitanja – Šta ako isečemo jedan komad zakrivljene fasade iz bloka stiropora, a time smo ujedno isekli i drugi komad? Ovakav koncept direktno odgovara kriterijumu odsustva otpadnog materijala, jer čini da je ostatak prilikom procesa sečenja ujedno i deo koji će se koristiti na fasadi. U žargonskom rečniku procesa sečenja, element koji se iseče je pozitiv, a deo koji ostane je negativ. Pritom, proces isecanja direktno odgovara radu industrijskog robota sa zagrejanom žicom kao alatom, koja može da seče pravoizvodne forme i na taj način omogući bolji izgled fluidnosti. Nakon što je ideja jasna, implementacija geometrijskih svojstava fluidnih površi, koje su napravljene po uzoru na dati koncept je pitanje vremena. Arhitekte Marko Jovanović i Marko Vučić u okviru Centra za digitalni dizajn došli su na ideju da naprave polovinu površi sa određenim rasporedom kontrolnih tačaka kao pozitiv, pri čemu se automatski generiše i negativ (Slika 5), što su i prikazali na međunarodnoj konferenciji eCAADe (education in computer aided architectural design in Europe) 2019 u Portu.

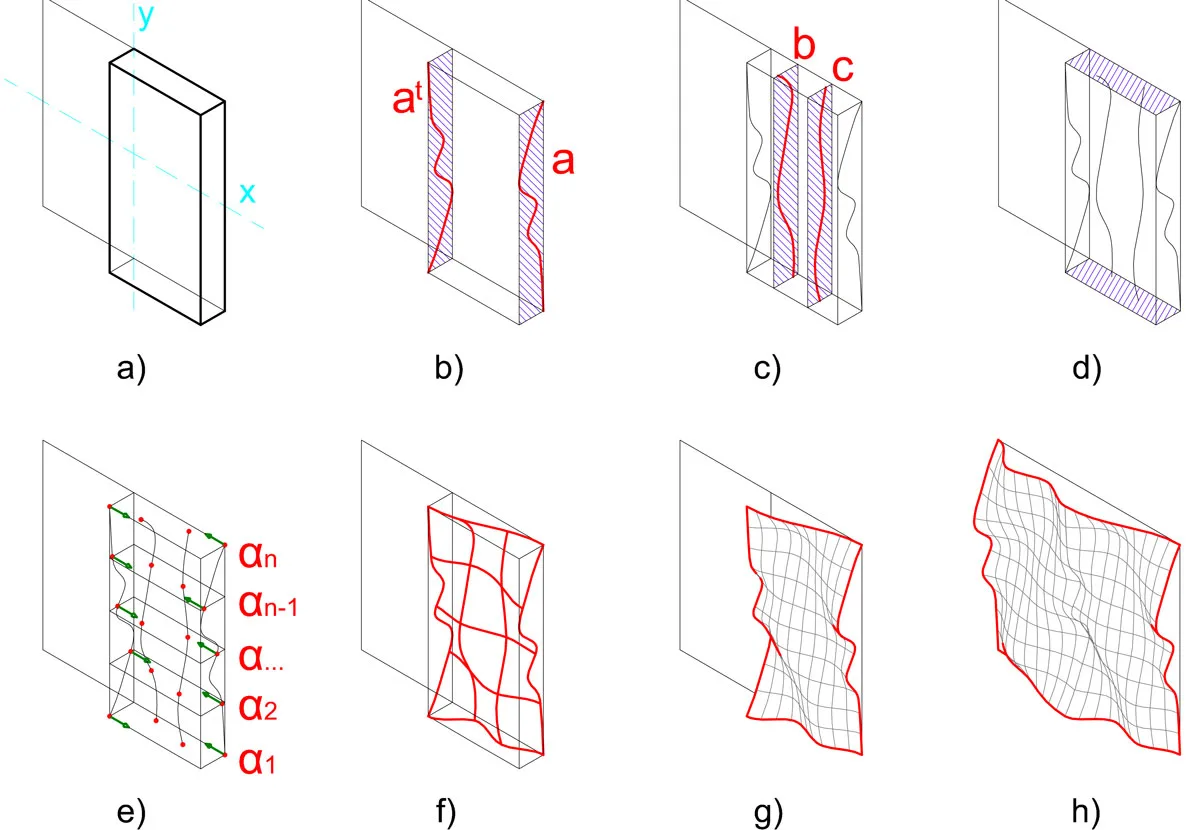

Slika 5 – prikaz procesa dobijanja zakrivljene forme kroz specifičan raspored kontrolnih tačaka jedne polovine forma, koja automatski pravi i drugu polovinu forme

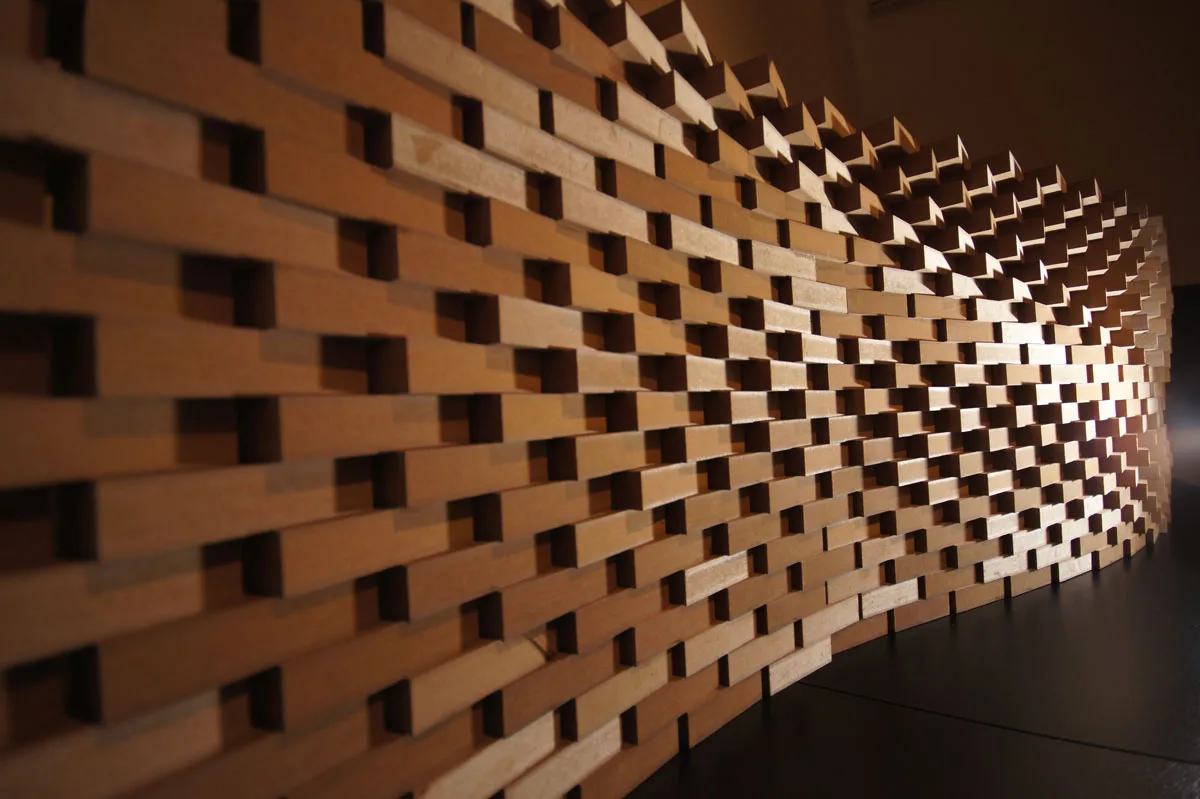

Spoj pozitiva i negativa je gladak i bešavan, što ide u prilog ideji o fluidnoj fasadi (Slika 6). Jedino što još preostaje sprovesti datu ideju u delo. Ideja je realizovana kao istraživački projekat male stambene jedinice, čija fasada ima manje od 50 m2. Postojanje otvora u fasadi, kao i nedeljivost visine fasade sa visinom blokova stiropora uzrokovala je unapređenje prvobitnog projektantskog pristupa. Podela elemenata je morala da se uzme kao bitan faktor, kao i njihovo sklapanje na fasadi. Zbog konstantnog preispitivanja koncepata i potrebe za brzim varijacijama primenjen je digitalni dizajn. Upotreba računara u procesu dizajna nije ništa novo, međutim u digitalnom dizajnu, računar nije produžetak ruke, već neizostavni činilac u procesu dobijanja varijacija. Ovakav pristup omogućava da se naprave varijacije relativno brzo. Dodatno, moguće je ustanoviti koji oblik je najzanimljiviji sa estetske strane ili na osnovu specifičnih performansi poput neophodne minimalne debljine slojeva ili slivanja vode.

Slika 6 – Koncept generisanja elemenata zakrivljene fasade – levo isecanjem jednog elementa, dobija se drugi element, desno implementacija elemenata na zakrivljenoj fasadi

Date varijacije se stalno evaluiraju u odnosu na željene kriterijume čineći ceo proces iterativnim. Postavkom i lepljenjem elemenata bilo je potrebno postaviti i mrežicu i zaštitne slojeve, što je urađeno prekrajanjem standardnih oblika mrežica kako bi se prilagodile konveksnim i konkavnim segmentima finalne forme (Sl. 7). Završena fasada služi kao primer da je ovakav koncept moguć i da doprinosi estetskom kvalitetu objekta, dok ujedno ne narušava životnu sredinu. Postavlja se pitanje, šta je moguće uraditi sa ovim istraživanjem u budućnosti.

Slika 7 – Finalni izgled zakrivljene forme fasade od stiropora napravljenog bez otpadnog materijala primenom digitalnog dizajna i robotske fabrikacije

Uzimajući da je koncept proveren, put ka implementaciji u praksi deluje da je moguć. Međutim, skupa mehanizacija, manjak dostupnosti alata kao i nedovoljno stručnosti i iskustva u izvođenju ovakvih projekata čine taj put otežanim. Svakako da je sledeći korak povećanje razmere fasade i celog integrisanog procesa dizajnu. Treba se osvrnuti na probleme, koji su primećeni na maloj razmeri i smanjiti njihov uticaj ili ih ukloniti. Kako se primena industrijskog robota može činiti kao deo prakse razvijenih zemalja, treba učiniti ovakav vid mehanizacije dostupnim i jednostavnim za korišćenje. Obuka stručnjaka u toj oblasti, kako u oblasti fabrikacije, tako i montaže je takođe neophodna. Takva praksa doprinosi izgradnji reputacije primene naprednih tehnologija kao dela savremene arhitektonske prakse. Uz dovoljno sluha za nove tehnologije, kao i želje za nečim što evocira fluidne oblike, izgradnja ovakvih fasada može da postane učestalija.